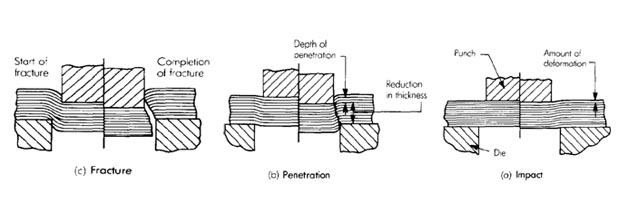

مراحل برش:

در شکل هاي ۵ تا ۹ مراحل برش ورقي از جنس فولاد کم کربن با ضخامت ۰.۴ ميليمتر از لحظه برخورد لبه برنده تا وقتيکه عمل برش پايان مي يابد نشان داده شده است.

ذرات فلز در محلي که لبه برنده وارد فلز مي شود شروع به ازدياد طول مي نمايند. سنبه در حدود ۰.۲۵ ميليمتر در فلز نفوذ مي کند . قسمت دايره اي و سطح صاف لبه برش شروع شده ولي هنوز کامل نگرديده و سطح پاييني همانند سطح بالايي تغيير فرم داده است.

توجه داشته باشيد قسمتي از فلز که مستقيما زير سطح صاف سنبه قرار دارد چون همراه سنبه به پايين حرکت مي کند هيچگونه تغيير شکلي پيدا نکرده است.

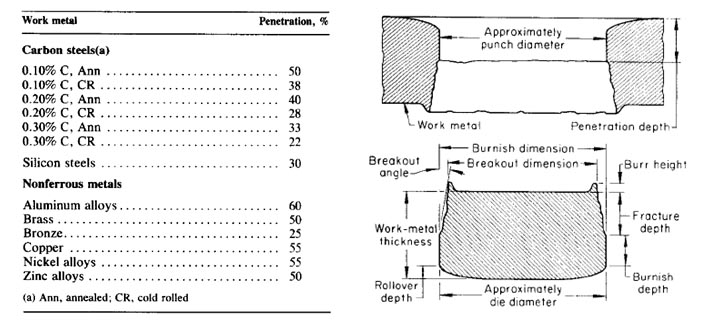

پيشرفت سنبه در فلز را قبل از اينکه عمل شکست انجام گيرد نفوذ گويند که مقدار آن برابر است با مجموع قسمت دايره اي و قسمت صاف لبه بريده شده ، همانطور که در شکل زير مشاهده مي کنيد نفوذ را معمولا بصورت درصدي از ضخامت فلز بيان مي کنند. در جدول زير براي فلزات رايج مقادير ضريب نفوذ داده شده است.

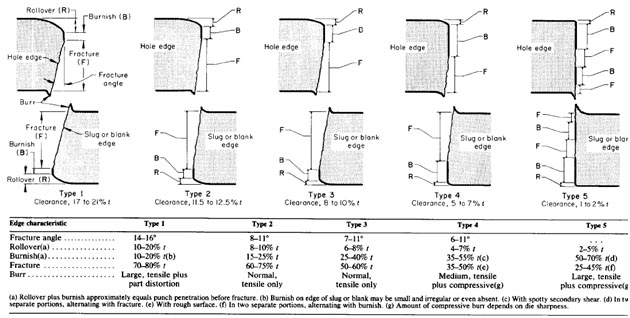

مقدار لقي بين سنبه و ماتريس روي لبه برش اثر گذار بوده که مشخصات سوراخ و بلانک توليد شده بوسيله عمليات Piercing و Blanking در يک فولاد کم کربن با حداکثر سختي ۷۵ HRB در شکل زير نشان داده شده است.

اين نوع لبه از لقي بيش از حد سنبه و ماتريس بوجود مي آيد. در سوراخ يا بلانک توليد شده بوسيله اين قالب (شعاع لبه – زاويه گوشه و کشيدگي قسمت برجسته ) افزايش مي يابد. اين نوع لقي معمولا در ساختمان ماشين هاي ورق کاري استفاده مي شود تا ضخامت هاي زيادي را براحتي پانچ کند. آنها معمولا در عملياتي که هدف اصلي توليد سوراخ باشد نيز استفاده مي شوند. البته در شرايطي که شعاع لبه و قسمت برجسته مهم نباشد مي توان در بلانک نيز استفاده کرد. مزيت آن کاهش نيروي پرس کاري است.

لقي نوع ۲:

اين نوع لقي يک شعاع لبه بزرگ ، يک قسمت برجسته نرمال و يک زاويه لبه متوسط دارد. چنين لقي براي سوراخ يا بلانکي که براي آهداف معمول قابل پذيرفتن است. اين امکان را فرآهم مي کند تا حداکثر عمر قالب بدست آيد.

لقي نوع ۳:

معمولا براي بيشتر اهداف مناسب است ، اين لبه ها يک شعاع لبه نرمال و يک زاويه لبه کمي از خود نشان مي دهد.آنها براي کار برروي مواد سخت شوند که هنگام شکل دهي از خود مقاومت نشان مي دهند، مناسب هستند.اين لقي ها بدليل تنش هاي آزاد لبه ها امکان کاهش فرم گرفتن در لبه ها را به حداقل مي رساند.

لقي نوع ۴:

لبه حاصل از اين نوع لقي براي قطعاتي که نياز به لبه پرداخت دارند مناسب است، مانند پوليش کاري. اين نوع لقي داراي حداقل شعاع لبه مي باشد، (تقريبا عمود بر سطح ورق) و داراي قسمت برجسته اي است که بصورت سنگين فشرده شده و کشش آن بصورت نرمال است.چنين لبه اي ممکن است به آساني بوسيله سطوح برش ثانويه متعدد که بر روي ناحيه شکست آن وجود دارد تشخيص داده شود.

لقي نوع ۵:

اين نوع قطعات داراي حداقل شعاع لبه هستند، که کاملا عمود بر سطح قطعه بوده و برش ثانويه آن بطور کامل ديده مي شود. لقي براي چنين لبه هايي ممکن عامل کاهش عمر قالب براي برش مواد سخت باشد، ولي ممکن براي مواد نرم تر مانند ( برنج، سرب، مس نرم و آلومنيوم) مفيد باشد.

برش ثانويه:

در هنگامي که لقي بين سنبه و ماتريس کمتر از حد باشد (۰-۵) درصد ضخامت ورق ، شياري در سطح برش توليد مي شود که آنرا برش ثانويه نامند. برش ثانويه هنگامي توليد مي شود که شکستي که از جانب لبه برنده سنبه شروع مي شود با شکستي که از جانب لبه برنده ماتريس شروع مي شود، هميدگر را قطع نکنند. لقي هاي کمتر از ۰.۳ درصد ضخامت ورق ، بين ۲ تا ۱۰ برش ثانويه در سطح برش ايجاد مي کنند.

هنگامي که برش ثانويه در سطح برش پديدار مي شود نماي برش در سوراخها و قطعه يکسان نيست. اما سطح برش در سوراخها تقريبا بطور کامل صاف است بطوريکه قسمت صاف سطح برش قسمت شکست سطح برش را نيز مي پوشاند.

لقي هاي زياد:

با افزايش لقي (بين ۱۵ – ۵۰ درصد ضخامت ورق) قسمت دايره اي در سطح برش به بزرگترين حد خود مي رسد. شکل فوق بيانگر اين مطلب است. هنگاميکه قسمت دايره اي شکل در سطح برش افزايش مي يابد فلز ممکن است با شعاع قسمت دايره اي شکل پاره شود. دراين هنگا فلز بالاتر از حد مقاومت کششي خود کشيده شده ، بنابراين با تلرانسهاي زياد و فلزات نرم قسمت بر آمدگي و زيادي به داخل فاصله بين دو لبه برش (تلرانس) کشيده مي شود.

انتخاب لقي:

انتخاب لقي بستگي دارد به نتيجه مورد دلخواه. لقي هاي بزرگ (بيشتر از ۱۵%) بدين معني است که پرس و قالب از نظر ميله راهنما وضعيت خوبي دارد. در اين حالت شانس کمتري وجود دارد . که لبه هاي برنده به همديگر اصابت کنند. لقي هاي کم (زير ۵%) اغلب بکار برده مي شوند که توليد برش ثانويه در سطح برش بوجود آيد از اينرو سطح شيار مانندي روي سطح برش باقي مي ماند هنگامي که يک قالب با تلرانس کم طرح ريزي مي شود بر اثر تماس زياد لبه هاي بريده شده روي سنبه و ماتريس سايش بيش از حد ايجاد مي شود. در اين حالت نيروي زيادي لازم است که فلز را از روي سنبه يا از داخل ماتريس حرکت دهد. تلرانسهاي متوسط تميز ترين سطح برش را توليد مي کنند. در قالبهايي که با تلرانس متوسط طرح ريزي شده ،کمترين تغيير شکل را در حين کار قالب بوجود مي آورد. تلرانسها بين سنبه و ماتريس را لقي مي نامند تا از انواع ديگر تلرانسها جدا شود. قطر ماتريس برابر است با قطر قطعه جدا شده از فلز، که اين قطر در محل قسمت صاف لبه برش اندازه گيري مي شود. اغلب اگر قطعه جدا شده قطعه مورد نياز باشد، اندازه ماتريس برابر اندازه قطعه مي باشد. در اين صورت قطر سنبه به اندازه دو برابر تلرانس کوچکتر ساخته مي شود. ولي موقعيکه سوراخ حاصله از برش مورد نظر باشد، در اين صورت سنبه به اندازه سوراخ مورد نظر ساخته مي شود و ماتريس به اندازه دو برابر تلرانس بزرگتر ساخته مي شود.