سيستم هاي واپيچ در قالب

انواع متفاوت سيستم هاي واپيچ در داخل ماشيني ساخته شده است كه كندكاري وزن غلتك سنگين را مغلوب مي كند ، اين ترمورفورم را براي برهنه كرن شبكه با حداقل تلاش ، اجازه مي دهد، شبكه پلاستيك به داخل ترمورفورم راهنمايي مي شود و توسط وسايلي از راهنماي يك آب شاخه اين كار را انجام مي دهد. اين راهنما قابل تنظيم است براي اجازه مكان دادن هر پلاستيك بدن توانايي ماشين است .

انتقال شبكه

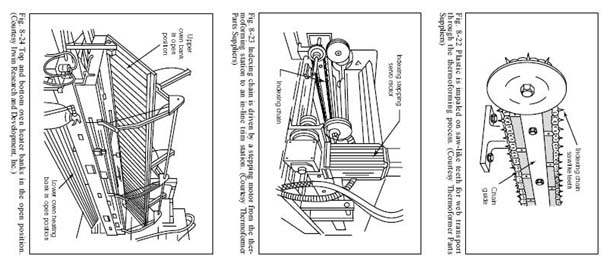

شبكة پلاستيكي در ميان ماشين ترموفورمينگ توسط دو زنجيرة انتقال موازي حمل و نقل شده اند كه لبه هاي شبكه در حداكثر عرضي را سوراخ مي كند . (جدول ۲۲-۸ را نگاه كنيد ) . اين زنجيره نمايان شده است و با درخواست چرخه ترموفورمينگ هماهنگ شده است . شاخص توسط يك هوا – يا سيستم مكانيكي راننده اي – هيدروليكي يا توسط يك موتور الكتريكي كنترل شده ، توانمند شده است ( نمودار ۲۳-۸ را نگاه كنيد ) تكرار و آگاهي شاخص براي ثبت نام كردن اجزاء ترمورفورم بعدي و براي يك عملكرد مرتب در خط ، مهم است .

گرمادهي

شبكه در داخل يك كوره هماهنگ شده است كه بطور الكتريكي يا با گاز طبيعي گرم شده است . يكي با بيشتر از يك موقعيت مقاومت شاخص داخل كوره ساخته شده كه پلاستيك را مجاز به بدست آوردن درجه حرارت مناسب ترموفورمينگ در سرعت ويژه چرخه مي كند . خيلي كوره ها بانكهاي ( مخزن ها ) بالاتر با پايين تري را دارند كه بطور مستقلانه كنترل مي شوند ( نمودار ۲۴-۸ را نگاه كنيد )

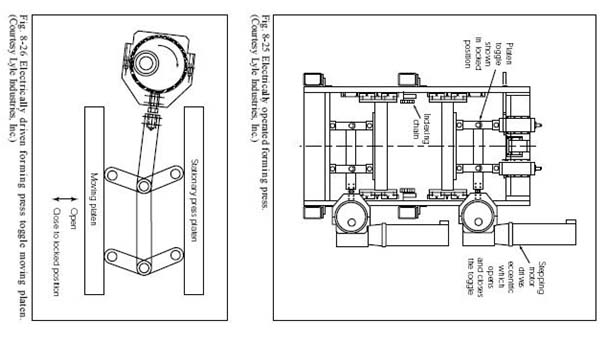

توده اي ساختار فلز كه زنجيرهاي شاخص شده را در ميان كوره راهنمايي مي كند و گرما را از لبه هاي شبكه پلاستيكي بيرون مي كشد ، و گرما ده هاي اضافي لبه ممكن است براي جايگزين كردن سر موازنه گرما منصوب كند . سكوننت در پايانة كوره ، چيزي است كه بطور ارتباطي خيلي بزرگ باز است و يك فقدان گرما را محلي مي كند ، خيلي از طراحان ماشين يك مخزن گرمادهي اضافي را در اين محدوده براي جبران كردن اين فقدان در نظر گرفته اند. فشار شكل دهنده اغلب دو نورد عمل كننده بطور مستقلانه دارد و آنها بايد گسترش بافته باشند و همينطور قفل شده براي مقاومت كردن نيروي توليد شده در طول فشار شكل دهندة پلاستيك ( نمودار ۲۵-۸ را نگاه كنيد . ) فشار شكل دهنده گسترش يافته ، قفل شده مي باشد ، يا بوسيلة سيستم هاي تاگل موتور الكتريكي ، هيدروليكي ، يا دم فشاري ، جمع شده است . ( نمودار ۲۶-۸ را نگاه كنيد ) . موقعيت نوردها بر روي ماشه هاي نزديك بكار اندازي سوپاپ هاي شكل دهندة فشار و مكانيزم نوارة جزء پلاستيكي است.

توده اي ساختار فلز كه زنجيرهاي شاخص شده را در ميان كوره راهنمايي مي كند و گرما را از لبه هاي شبكه پلاستيكي بيرون مي كشد ، و گرما ده هاي اضافي لبه ممكن است براي جايگزين كردن سر موازنه گرما منصوب كند . سكوننت در پايانة كوره ، چيزي است كه بطور ارتباطي خيلي بزرگ باز است و يك فقدان گرما را محلي مي كند ، خيلي از طراحان ماشين يك مخزن گرمادهي اضافي را در اين محدوده براي جبران كردن اين فقدان در نظر گرفته اند. فشار شكل دهنده اغلب دو نورد عمل كننده بطور مستقلانه دارد و آنها بايد گسترش بافته باشند و همينطور قفل شده براي مقاومت كردن نيروي توليد شده در طول فشار شكل دهندة پلاستيك ( نمودار ۲۵-۸ را نگاه كنيد . ) فشار شكل دهنده گسترش يافته ، قفل شده مي باشد ، يا بوسيلة سيستم هاي تاگل موتور الكتريكي ، هيدروليكي ، يا دم فشاري ، جمع شده است . ( نمودار ۲۶-۸ را نگاه كنيد ) . موقعيت نوردها بر روي ماشه هاي نزديك بكار اندازي سوپاپ هاي شكل دهندة فشار و مكانيزم نوارة جزء پلاستيكي است.

فاكتورهاي تأثير گذار معيارهاي زايد

اجزاء پايان يافته توسط تماس با قالب سرد شده اند ، آنها شاخص شده اند و آماده است براي اصلاح كردن شبكه معيار بخش زايد نياز به بررسي چندين فاكتور دارد :

- افت بخش پلاستيكي در طول چرخة ترموفورمينگ كامل نشده است . اجزاء از قالب جدا مي شوند ، وقتي كه آنها به اندازة كافي سخت هستند ، آنهم براي نگه داشتن شكلشان اما ممكن است كه بطور كامل سرد نشده باشند . آنها اغلب خارج قالب تا يك فشار منظم روي خط شاخص شده اند ، وقتي كه آنها فقط نيم آب رفتگي ( رفت ) را بدست آورده اند . سامان دهي طراحان طاسي بايد براي اين نابهنجاري در محاسبة ابعاد مرده اجازه داشته باشد .

- شاخص كردن خطا بر روي ترموفورمينگ ماشين درون خطي اتفاق مي افتد وقتي كه سيستم شاخص شدة شبكه ناپايدار يا نادرست است و شبكة فرم گرفته طاسي ثبت نام نمي كند .

- نمونه جزء فرم گرفته مرتبط با محيط جزئي طاسي است كه يك تكنيك هميشه براي تضمين كردن مركزيت جزء استفاده مي شود . نمونه يك بيرون زدگي ساخته شدة پانچ يا شبه چاقوي طاسي است كه براي يك حركت سخت جزء ترمورفورم تطبيق شده است . آن مي تواند براي جابجا كردن بخش به داخل موقعيت صحيح استفاده مي شود قبل از اينكه طاسي بريده شود آن از شبكه آزاد مي شود .

تكنيك هاي براي كارايي هاي خاص :

موضوعات مرتبط با قالب :

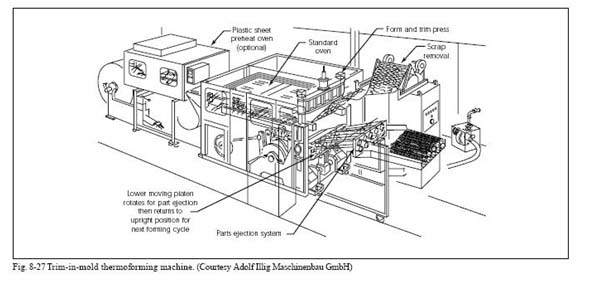

طرح – نظم در قالب ، عوامل اصلي ترموفورمينگ غلتيدن يك طرح – نظم در قالب است كه يك تكنيك معمولي است كه در كل جهان استفاده شده است ( نمودار ۲۷-۸ را نگاه كنيد )

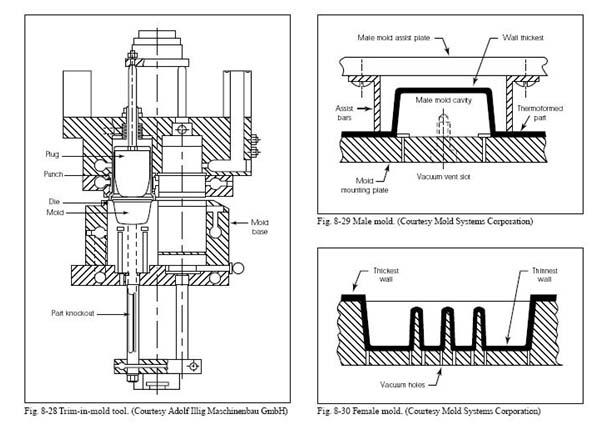

شبكة واپيچش پلاستيك از يك غلتك ، در يك كوره گرم شده است ، و با فشار ترموفورينگ شاخص شده است . طاسي منظم و قالب بعنوان يك واحد تنها توليد شده است ، بدين ترتيب ، بعد از ترموفورمينگ فشارنورد يك فعاليت اضافي دارد كه طاسي منظم را فعال مي كند( نمودار ۲۸-۸ را نگاه كنيد) اين روش نياز به انتقال جزء فرم گرفته را حذف مي كند ، چيزي كه هنوز در شبكه براي فشاري ديگر براي منظم شدن است .

شبكة واپيچش پلاستيك از يك غلتك ، در يك كوره گرم شده است ، و با فشار ترموفورينگ شاخص شده است . طاسي منظم و قالب بعنوان يك واحد تنها توليد شده است ، بدين ترتيب ، بعد از ترموفورمينگ فشارنورد يك فعاليت اضافي دارد كه طاسي منظم را فعال مي كند( نمودار ۲۸-۸ را نگاه كنيد) اين روش نياز به انتقال جزء فرم گرفته را حذف مي كند ، چيزي كه هنوز در شبكه براي فشاري ديگر براي منظم شدن است .

وقتي يك نظم در قالب با خيلي از رديف ها حفره ها در جهت فهرست طراحي شده است ، كه انتقال جزء اصلاح شده مشكل است . اين مشكل اتفاق افتاد بعد از اين كه اجزاء پايان يافتة رها ، از شبكه بريده شوند . سيستم هاي به راة افتادة مادي نياز به انتقال دادن اين اجزاء از محدودة قالب دارند ، پس چرخة بعدي شكل دهنده مي تواند آغاز شود .

انواع حفره قالب

حفره هاي قالب مذكر بطور عمومي ارزان تر است و مي تواند خيلي سريعتر از حفره هاي مونث توليد شده باشد . قالب هاي مذكر مي تواند ساختارهاي كند كاري شده را دوباره توليد كنند و اندازه را بطور دقيق روي قالب محصول شكل گرفته حفظ كنند . ديوار عموماً ضخيم ترين در بلندترين نقطة حفره است و ضخامت كم مي شود از زماني كه مقياس به محدودة فلانژ مي رسد ( نمودار ۲۹-۸ را نگاه كنيد ) .

حفره هاي قالب مونت مي تواند فاصله مركز به مركز را روي قالب هاي دوگانه را حاصل مي كند و وقتي كه قالب دهنده با همياري دو شاخه ، پوشش خيلي ضخيم ديواره اي را بوجود مي آورد . اگر يك دو شاخه استفاده نشود ، زيرحفرة ، باريك ترين بخش ديوار را حاصل مي كند ( نمودار ۳۰-۸ را نگاه كنيد ) ديوار بيروني بطور دقيقي كنده كاري و ساختارها را دوباره توليد مي كند و و بطور دقيقي اجزاء حفره به حفره را دوباره توليد مي كند .

قالب ها ممكن است نه حفره هاي مونت يا نه حفره هاي مذكر داخل يك اساس مذكر با درجه حرارت كنترل شده ساخته نشده است . ترموفرم هاي غلتك يك ارتباط حركت كننده را بر روي وارد كردن و خارج كردن صورت هايي از اساس قالب نياز دارد . ارتباط نادر بر روي كوره از قالب ، پلاستيك گرم را از كشيده شدن از قالب از كوره را جلوگيري مي كند وقتي كه قالب بسته شد . پيوند خروجي ، اجزاء پايان يافته را از كشيده شدن و تحريف شدن بر روي فشار بسته را جلوگيري مي كند .

خاص كردن حفره هاي قالب . حفرة قالب خاص شده نياز به تجزية چندين فاكتور دارد :

- قانون طاس ها نياز به حداقل چوب بين چاقو دارد كه تماميتشان را حفظ مي كند . اين حداقل نيازمند طاسي ها ي منظم است كه توسط هندسه طاس منعكس شده است . چرخش طاس مي تواند بسته تر باشد و نسبت به شكل هاي مستطيل جاگرفته باشد ، چيزي كه يك بخش ضعيف را در سمت چاقوي بلندتر به منظور انحراف طرف ديوارة طاس را ترك مي كند .

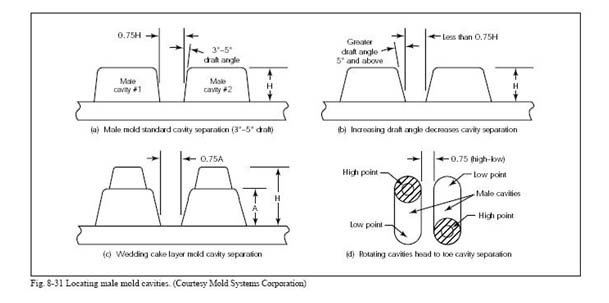

- قالب هاي مذكور طراحي شده اند بدين ترتيب ۷۵% ارتفاع اجزاء به عنوان فاصلة بين حفره هاي فلانژ خدمت مي كنند ( نمودار ۳۱-۸ ) را نگاه كنيد ) . اين قانون زاوية طرح يك طرف ديوار را به بررسي نمي كشد ، و هر جزء لايه بندي شده رديف شده است ، يا ۱۸۰ درجه مي چرخد و ارتفاع نقاط حفره هاي متصل پايين است همه اين عوامل اصلي هندسي كمك به كم كردن فاصلة فلانژ بين حفره ها مي كند و ضخامت پوشش ديواره را حفظ مي كند . هرچند ، كارايي قالب بزرگترين توسط جادادن حفره ها بعنوان خيلي نزديك با همديگر به اندازة ممكن انجام شده است .

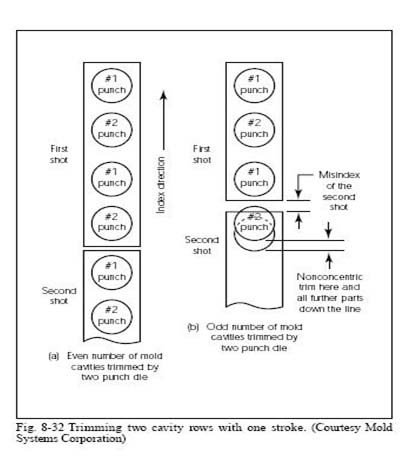

وقتي كه يك پانچ استفاده مي شود و طاس دو رديف را در يك ضربه در جهت شاخص اصلاح مي كند . قالب در هر رديف از حفره ها كشيده شده است ( نمودار ۳۲-۸ نگاه كنيد) اين مشكل سوراخ كردن هر رديف را از هر مسافت متفاوت را از بين مي برد ، زيرا يك خطاي شاخص كوچك مي تواند علت خطاهايي در مركزيت است :

وقتي كه يك پانچ استفاده مي شود و طاس دو رديف را در يك ضربه در جهت شاخص اصلاح مي كند . قالب در هر رديف از حفره ها كشيده شده است ( نمودار ۳۲-۸ نگاه كنيد) اين مشكل سوراخ كردن هر رديف را از هر مسافت متفاوت را از بين مي برد ، زيرا يك خطاي شاخص كوچك مي تواند علت خطاهايي در مركزيت است :

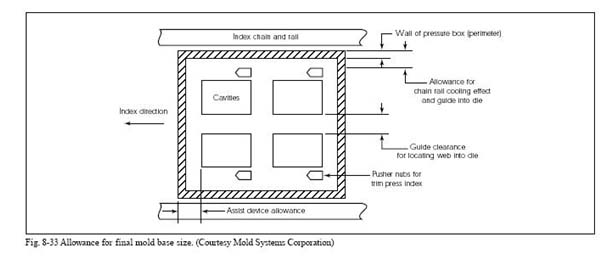

اجازه براي پيروي كردن فاكتورها ، در اندازه پاياني قالب ديكته مي شود . ( نمودار ۳۳-۸ را نگاه كنيد )

اجازه براي پيروي كردن فاكتورها ، در اندازه پاياني قالب ديكته مي شود . ( نمودار ۳۳-۸ را نگاه كنيد )

اينجا بايد يك اجازة پيرامون براي ديوارهاي جعبة فشار و فاصلة كافي لبه از زنجيرة ريل (چيزي كه سطح پلاستيك را خنك مي كند ) باشد .

اينجا بايد يك اجازة پيرامون براي ديوارهاي جعبة فشار و فاصلة كافي لبه از زنجيرة ريل (چيزي كه سطح پلاستيك را خنك مي كند ) باشد .

- فضاي كافي براي افزودن وسايل كمكي در جعبه فشار و تسمه و بشقاب هاي آب – سردكننده براي حفره هاي قالب است .

- وقتي كه يك سوراخ و طاس را استفاده مي كنيد ، فضا براي سوراخ كنندة ترموفورم شاخص تكه هاي كوچك سوراخ كننده براي هر رديف از اجزاء در جهت شاخص و فضا براي شاخص كردن راهنمايي ها در ميان يك طاس ، مورد نياز هستند . شاخص طاس و سوراخ مكانيزم هايي هستند كه تكه هاي كوچك سوراخ كننده بر روي هر شاخص رديف رانده مي شود و رديف ارتباط را با طاس در فشار منظم قرار گرفته است .

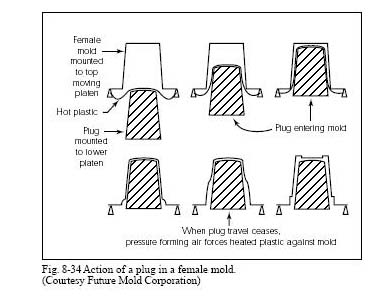

مجرا بندهاي قالب مونث . مجرابندها بر روي قالب هاي مونث استفاده مي شوند كه پارامترهاي بعدي را طراحي كرده اند ( نمودار ۳۴-۸ را نگاه كنيد ) .

- جسم مجرابند از عايق كننده هاي حرارتي يا كنترل كننده درجه حرارت فلز را شامل

مي شود . دو شاخه يك حرارت . هم تراز را با درجة حرارت شبكه پلاستيكي بدست

مي آورد . اين احتمال دو شاخه سطح را كاهش مي دهد مثل آن پلاستيك را تقدم حفره مونث براي ترموفورمينگ بر روي انسداد فشار مي كشد .

هندسه مجرا بند بايد شعاع عظيمي در سطوح ، متقاطع اش داشته باشد و بطور ارتباطي هموار است . برنامه هاي مجرابندي كامپيوتر براي راهنمايي كردن طراح موجود است ، اما مصيبت هايي را بر روي تقاضاهاي ويژه در طرح پاياني بوجود مي آورد .وضوح مجرابندي بين ديوارها و زيرحفره ها مي تواند مثل يك نقطه شروع باشد . يك مجرابند چيزي است كه خيلي كوتاه يك بخش باريك زيرين را توليد مي كند ، در حالي كه يك مجرابند دراطراف ديوارها ضعيف نتيجه مي دهد . وضوح اطراف ديوار بين مجرابندها وقالب ها ممكن است تنظيماتي را براي تهيه كردن پوشش جزء ديوار ، نياز دارد .

هندسه مجرا بند بايد شعاع عظيمي در سطوح ، متقاطع اش داشته باشد و بطور ارتباطي هموار است . برنامه هاي مجرابندي كامپيوتر براي راهنمايي كردن طراح موجود است ، اما مصيبت هايي را بر روي تقاضاهاي ويژه در طرح پاياني بوجود مي آورد .وضوح مجرابندي بين ديوارها و زيرحفره ها مي تواند مثل يك نقطه شروع باشد . يك مجرابند چيزي است كه خيلي كوتاه يك بخش باريك زيرين را توليد مي كند ، در حالي كه يك مجرابند دراطراف ديوارها ضعيف نتيجه مي دهد . وضوح اطراف ديوار بين مجرابندها وقالب ها ممكن است تنظيماتي را براي تهيه كردن پوشش جزء ديوار ، نياز دارد .

يك مجرا بند تك را در يك نمونه ماشين ترموفورمينگ براي تصفيه كردن علم هندسي اش آزمايش كنيد ، آنهم قبل از مرتب كردن قالب چند حفره اي .