فرآیند ترموفورمينگ

ترموفورمينگ فرايند لايه و سطح پلاستيكي شكل دهنده و گرمايي است . صنعت عموماً مواد را طبقه بندي مي كنند كه كمتر از ۰/۰۱۰in . مي باشد ( معادل mm 25/0 ) ، نازك مثل پرده اي غشاء مانند ، و بزرگترين ضخامت در سطح مورد بررسي قرار مي گرفته است . سطح پلاستيكي يا پردة غشاء مانند بايك درجةحرارت مخصوص گرم شده است .آنهم جايي كه آن

انعطاف پذير است ، و فوراً به پيكربندي مطلوب كه نيروي حداقلي رااستفاده مي كندرا شكل

مي دهد وقتي كه قسمتي خنك مي شود ، درجة حرارتي اش منحرف شده و پايان رفته است ، آن از قالب خود حركت مي كند و گردبافت عادت داشته كه سطح را در طول فرايند اصلاح شدن ، حفظ مي كند . هركدام از دريچه هاي مورد نياز در يك قسمت پس اصلاح شدة ، خارج مي شوند گرد بافت براي استفاده بعدي ، دوباره به جريان مي افتد .

سطح پلاستيكي ترموفورمينگ در اواسط دهه ۱۹۳۰ با معرفي قالب سطح آكريليك آغاز شد . اولين كارايي اش در سال ۱۹۴۵ براي توليد قبه هاي فرودگاه نظامي ، برجك هاي نظامي و آسمانه هاي نظامي ، بود . بعد از جنگ جهاني دوم ، رزين هاي پلاستيكي ترموهاي قابل

شكل گيري براي سطح برون راني ، توسعه يافته است ، ساختن سطح مواد موجود براي ترموفورمينگ جديد است . در دهه ۱۹۸۰ و اوايل ۱۹۹۰ ، ترموفورمينگ يكي از روش هاي سريع رشده كردة فرايند پلاستيكي است .

ترموفورمينگ چندين مزايا و چندين مضراتي را دارند ، وقتي كه با ديگر فراينده هاي پلاستيكي مقايسه مي شود .

مزايا فرآیند ترموفورمينگ

هزينه هاي ابزار ترموفورمينگ و زمان هاي تحويل بطور ارتباطي به خاطر چندين دليل خيلي پايين است .

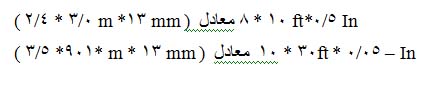

اول ، ترموفورمينگ با ديگر فراينده ها در مقايسه است زيرا فشارهاي كمتري مورد نياز است . وقتي كه شكل دهندة برقي ، حداكثر نيروي از psi 7/14 ( kpa 101 ) مورد استفاده است . به فشار شكل دهنده ، psi150-30 ( kpa 1034-257 ) نياز است . شكل دهنده مكانيكي حتي فشار كمتري از شكل دهندة برقي را نياز دارد . نمونة اصلي خيلي كوتاه و بدون ويژگي هاي انتقادي حركت مي كند و مي تواند قالب هاي چوب ، گچ ، پلاستيكي ، فايبرگلاس ، يا اسفنج سخت ، را استفاده مي كند . توليد قالبها مي تواند قالب پلاستيكي باشد يا قالب ماشيني شده باشد يا قالب آلومينيمي باشد ، كه بطور ترجيح پذيري حرارت كنترل مي شود .

مزيت دوم ، اين است كه هزينه قالب هايي با فشار شكل دهي و برق بطور نسبي با اندازه افزايش نمي يابد . براي مثال ، دوبرابر كردن اندازة قالب ممكن است هزينة ابزار را فقط % ۵۰-۲۵ = ۲۵ تا۵۰% افزايش دهد . اين موردي در فزايندهاي قالب ريزي با فشار بالا نيست .

مزيت آخر ، قالب هاي ترموفورمينگ هميشه فقط ، يك طرفه هستند ، دوباره هزينه ها كم مي شود و زمان هاي توليد هم كم مي شود .

ماشين آلات :

به خاطر جريان ترموفورمينگ، فشار پايين براي فرم دادن صفحه يا سطح ، استفاده مي شود ، هزينه ماشين آلات گرمايي و شكل دهنده پايين تر از فرايندهاي ديگر فورد مساوي يا اندازه قالب است . در اين زمان كه شكل دهندة برقي ، دو فشار را مورد بررسي قرار مي دهد :

- فشار اتمسفري را برخلاف قالب بكار مي بندد آنهم وقتي كه شكل دهنده و محافظ سطح در مكان باشد .

- نيروي لازمه بالا مي برد يا پايين مي آورد قالب تا به داخل سطح داغ برسد قبل اينكه برق بكار گرفته شود . نيروي شكل دهنده ، فشارهايي پايين را تا حد psi 15-30 ( kpa 1034-257 ) دربردارد . هرچند بطور ساختاري ، نيروي فشار نوردها مورد نياز هستند ، زيرا آنها بطور مكانيكي با همديگر فعل شده اند . اين هواي معين را بين سطح گرما و قالب از طرفي ديگر ، و ظرف فشار از يك طرف ، حاصل مي كند .

خواص فيزيكي فرآیند ترموفورمينگ

ترموفورمينگ ها بهترين خواص فيزيكي را در قسمت هاي پايان يافته خلق مي كنند ، زيرا وقتي كه به جريان مي افتد ، قسمتي فشار آتش است . وقتي كه سطح پلاستيكي بطور نافرمي گرم شود با درجه حرارت شكل مي گيرد و سپس به سرعت به داخل قالب سرد شده ، ريخته مي شود ، حداقل فشارهاي داخلي در قسمت پايان يافته بوجود مي آيد ، در سطح شكل گيري با دهانه اي سنگين ، يك قالب را با درجه حرارت كنترل شده ، بيشتر يونيفرم سرمايي را در ميان هم سطوح لايه تضمين مي كند ، و بيشتر فشارهاي دروني را كاهش مي دهد .

يك مزيت ديگر سطح شكل دهنده ، رزين شروع كننده است ، چيزي است كه براي خارج كردن سطح از ميان سوراخ هاي بزرگتر از آنهايي كه در قالب تزريقي هستند ، استفاده مي شود ، و ممكن است كه يك پايين تر يا خيلي از جريان فلز گران روا ويسكوزي را داشته باشد . اين رزين هميشه خواص فيزيكي بهتري را نسبت به مواد با جريان بالاي فلز را داشته باشد . بطور متوالي ، فرايند ترموفورمينگ مي تواند مزيت هايي از رزين با كارايي بالا را بكار ببندد .

محصولات طبقه بندي شده :

لايه هاي دوگانه از مواد گوناگون مي تواند متساوياً بيرون ريخته شده باشند يا فشار چند لايه اي را در داخل سطح يا صفحه قرار دهد ، و خواص بسيار گوناگون و عظيمي را در مواد يك قسمت و جزء بوجود آورد .

براي مثال ، يك بسته با ديواره نازك مي تواند ترمورفورمر باشد ، از يك ماده اي كه يك سطح دروني و نيازهاي (FDA) Food and Dray Administnation را دربردارد ، يك لاية مانع از آب يا مواد با مقاومت گاز دارد ، يك لايه اصلي از مواد دوباره خرد شده دارد ، و يك لاية

بيروني تر يا اصلي تر از مواد با مقاومت بسته را دارا مي باشد . زيرا بعضي از اين مواد ممكن است ناسازگار باشد ، لايه هاي ديگر ريسمان يا مواد چسبناك براي بستن آنها ، مورد استفاده قرار مي گيرد .

اجزاء كوچك :

اجزاء كوچك و اندازه كم در داخل قالب هاي پيچيده شكل گرفته است ، آنهم با ضخامت

ديواره اي كمتر از ۰/۰۱۰in معادل ( ۰/۲۵mm )، در قطرهاي بالا بطور رقابتي ترمورفورمر

شده است . بسته هاي برآمده ، صدفي ، فنجاني ، لوله اي ، و محدوديت هاي قالب بطور معمولي با سرعت ۲۰۰۰۰۰ از هر قسمت در هر ساعت با هر قالب ، را در بردارد .

اجزايي هستند كه با تكنيك هاي خاص توليد شده مي باشند . يك غالب تك براي اندازه هاي بزرگ مي تواند بالاتر از ۵۰ جزء براي هر تغيير جهت توليد كند ، كه بر انتخاب مواد و طرح قالب بستگي دارد .

اجزايي هستند كه با تكنيك هاي خاص توليد شده مي باشند . يك غالب تك براي اندازه هاي بزرگ مي تواند بالاتر از ۵۰ جزء براي هر تغيير جهت توليد كند ، كه بر انتخاب مواد و طرح قالب بستگي دارد .

محصولات اسفنجي :

سطوح اسفنجي مثل پلي استري و پلي تايلين ، از دهانة باريك به دهانة سنگين ، ترمورفورمرگ

مي شود . بطور خاص محصولات كارتن هاي تخم مرغ ، بسته هاي غذايي ، بالشتك هاي ورزشكاران ، قاب عايق نياز اتوماتيكي و بسته بندي هاي متفاوت صنايع هستند .

اجزاء شكل دهنده – فشار :

اجزاء شكل دهندة – فشار ، مثل كي كامپيوتر و جاي زندگي ماشين ، قالب هاي كنترل ، و ديواره ، ويژگي قالب ، قابل مقايسه با قالب تزريقي در ۲۰-۱۰% از هزينه هاي ابزاري با زمان كوتاه تر تحويل مي باشد .

طرز برخورد سطح :

سطح مواد مي تواند بطور اقتصادي با خردهاي چوب متصل شده و يا طرح هاي نوظهور چاپ شود و سپس با شكل مورد نياز ترمورفورمر شود ، و مدل هاي جديد را تنظيم و حفظ مي كند و عملكردها را مثل مكان گرما يا چاپ قاب ، اعمال مي شوند .

ضررها :

بيشتر فرايندهاي رقابتي با رزين پودر شده آغاز مي شود و غالب بطور مستقيم به داخل محصول پايان يافته راه مي يابد . ترموفورمينگ با يك سطح يا لايه آغاز مي شود ، و هزينة جز را پاياني جمع مي كند .

جزئيات و مقاومت انبوه فقط روي يك طرف قالب موجود مي باشد ، و بيشترين ترموفورمينگ ها با يك قالب يك طرفه عمل مي كنند . شكل هاي ثانويه و جزئيات مي بايست با سطح دوم جمع شوند يا با سمت پشت با هزينه اضافي .

سرانجام ، بخاطر اينكه سطح محكم بسته شده است و نگه داشته شود ، آن بايد بزرگتر از شكل مطلوب باشد ، كه نياز به دسترسي مواد براي هر قسمت دارد و كار اضافي براي آراستن اين گربافت است . همة روزنه ها همچنين بايد در يك جزء آراسته شده باشند . اين گردبافت مي تواند از ۲۵-۱۵% وزن اصلي لايه متفاوت است ، در نتيجه ، آرايش بازيافت ، در هزينه جزء پاياني به حداقل رسيده است و اين اهميت دارد .

مواد ترموفورمينگ :

اينجا ترموفورمينگ هاي بسياري وجود دارد و الستومرهاي ترموپلاستيكي موجود براي فرايندهاي ترموفورمينگ متفاوت موجود است .

ترموپلاستيك ها موادي هستند كه مي توانند بطور مكرر با گرم شدن نرم شوند و با سرد شدن ، سخت شوند . آنها همه خطي هستند ، و خيلي پليميرهاي شاخه بندي شده دارند . اين پليمرها از مولكول هاي بلند تشكيل شده اند ، و هركدام ممكن است كه زنجيره اي با طرف غيرمستقيم با گروه هاي مولكولي داشته باشند .

اخيراً ترموپلاستيك هاي وابسته به طور معمولي در جريان هستند ، اما در پايان جريان ، آنها با طرف مستقيم و با تكنيك هاي خاص و ويژه هستند ( براي مثال ، يك نماينده هسته اي يا يك قالب گرم شده در قسمت بالا حرارت را شكل مي دهد ) ، مواد مي توانند همچنين مستقيم مرتبط شده باشد آنهم توسط تشعشع ، آنها را به يك قسمت ترموستات پر يا توسعه نيافته انتقال دهد و با خواص فيزيكي اصلاح كند . ترموپلاستيك ها بطور تخميني ۹۰% از همة پلاستيك هاي رايج فرايند يافته ، تشكيل شده اند .

هر رزين ترموپلاستيكي كه مي تواند خارج يافته باشد ، داخل سطح يا لايه ، ترمورفورمر مي تواند باشد ، هرچند ، اينها با قدرت گرمايي پايين با درجة حرارت شكل دهنده ممكن باشد براي شكل و فرم دادن سخت باشند . سطح و لايه با برون ريزي ، متساوياً بيرون ريزي ، قالب ريزي مداوم ، برون ريزي قالب ها تراكم قالب ريزي و فشار متصل شده ، توليد شده اند .