روشهای آهنگری بطور کلی به دو دسته تقسیم می شوند:

۱- آهنگری در قالب باز ۲- آهنگری در قالب بسته

۱-۲-۱ – آهنگری در قالب باز:

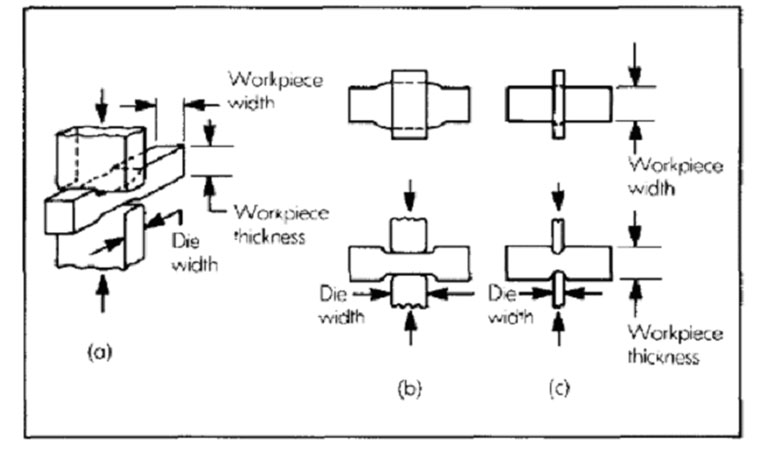

اساسا چکش کاری همان آهنگری معمولی است که توسط صنعت گران انجام می گرفته است. ولی اکنون تجهیزات مکانیکی بزرگ جایگزین ضربه های متوالی بازوی کارگر شده اند فلز مورد نظر قبل از قرار گرفتن روی سندان در کوره های گازوئیلی یا القایی قرار گرفته تا به اندازه دمای مناسب گرم و سپس توسط نوعی چکش مکانیکی بر آن ضربه وارد می شود. ساده ترین این چکش ها نوع تخته ای یا ثقلی است که در آن چکش به دقت به انتهای چکشبند بسته می شوند این قسمت بالا رفته و در موقعیت مناسب رها شده و به پایین سقوط می کند. نوع دیگر پرسها بصورت مکانیکی بوده که شامل یک چرخ طیار, میل لنگ, شاتون, و کوبه بوده و مهمترین و پر کاربرد ترین نوع می باشند. این پرسها دارای سرعت مشخصی بوده که منحنی آن بصورت سینوسی می باشد. از انواع دیگر پرس می توان پرسهای هیدرولیک را نام برد این پرس کنترل سرعت بسیار مناسبی دارند و دارای قدرت زیادی هستند. در آهنگری قالب باز جریان فلز محدود نمی شود و صنعت گر شکل مورد نظر را با چرخاندن و جابجا کردن کار بین چکش و سندان در بین ضربات متوالی بدست می آورد. کوبه می تواند مستقیما با پرس در تماس باشد یا می تواند از ابزارهایی با شکل خاص که بین چکش و قطعه کار یا قطعه کار و سندان قرار می گیرد برای ایجاد سطوح منحنی و همچنین برای ایجاد سوراخ و یا قطع کردن استفاده کرد. برای جابجا کردن و چرخاندن قطعه که گاهی اوقات چندین تن وزن دارد می توان از وسایل ماشینی استفاده کرده هر چند برخی قطعات با این روش به شکل نهایی خود در می آیند. ولی غالبا از چکش کاری برای پیش فرم دهی قطعات بزرگ برای عملیات بعدی استفاده می شود.

۱-۲-۲- آهنگری در قالب های بسته

۱-۲-۲- آهنگری در قالب های بسته

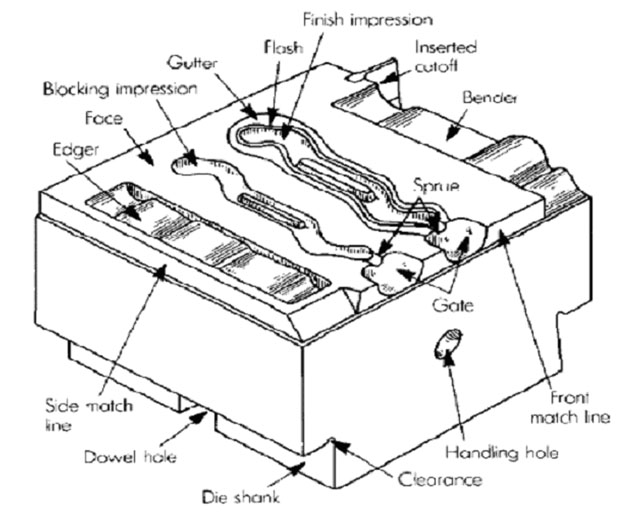

پرس کاری فرآیند ساده انعطاف پذیر است, لیکن برای تولید انبوه مناسب نیست , چکش کاری روش تندی است و دقت ابعاد نهایی قطعه به مهارت کارگر بستگی دارد. آهنگری حدیده ای یا آهنگری در قالب بسته با بکار گیری قالب های شکل دار و کنترل جریان فلز توسط آن ها بر این مشکلات فائق آمده است در زیر یک دست قالب آهنگری معمولی که نیمه آن به کوبه بالایی و نیمه دیگر آن به سندان متصل است دیده می شود.

فلز گرم شده و در محفظه نیمه پایینی قرار داده می شود و سپس یک یا چند ضربه توسط نیمه بالایی قالب وارد می شود. این ضربه ها باعث جریان فلز تا حد پر کردن تمام محفظه قالب می شود. فلز اضافی نیز پس از فشرده شدن به شکل زایده ای نازک در پیرامون حفره در می آید که پس از پایان کار با نوعی قالب حذف زائده برداشته می شود. بیرون آمدن زائده ها باعث اطمینان از پر شدن تمامی حفره های موجود در قالب می شود. بیشتر قالبهای آهنگری بسته زائده (فلش) ایجاد می کنند و بیش از یک محفظه دارند و تغییر شکل در هر کدام از محفظه ها ممکن است نیاز به بیش از یک ضربه داشته باشد. معمولا اولین محفظه لبه سازی , شیار سازی, یا خم کردن است تا فلز به شکل مناسب برای محفظه بعدی در آید. در محفظه میانی توده فلز تقریبا به شکل نهایی ولی با گوشه ها و راکوردهای کم انحنا در می آید. برای بهره های کوچک هزینه حفره های بیشتر توجیه پذیر نیست و شکل نهایی با اندکی ماشین کاری بدست می آید البته معمولا شکل و اندازه نهایی در محفظه آخری به ماده داده می شود. چون تمام قطعات در محفظه های یکسانی شکل داده می شوند لذا همگی از نظر شکل اندازه یکسان هستند. و اندک اختلافشان بعلت سایش جزئی قالب است. شکل محفظه ها بگونه ای است که فلز در جهت دلخواه جریان می یابد. این جریان به نوبه خود ساختار جهت دار بوجود می آورد. ( مقاومت در برابر خوردگی و بالا رفتن شکل پذیری.) به علاوه با قرار دادن فلز در محل های مناسب می توان بهترین شکل مقطع را برای مقابله با نیروهای وارده بدست آورد. این عوامل و همچنین ساختار ریز دانه تبلور مجدد شده و نبودن حفره موجب شده است که نسبت استحکام به وزن این محصولات در مقایسه با قطعاتی که به روش ریخته گری و ماشین کاری تهیه می شوند ۲۰ % افزایش یابد. و یکی دیگر از عوامل مهم مورد بررسی در فورج تمرکز تنش می باشد که باعث اکثر تخریب ها و از بین رفتن قالب و قطعه و استهلاک بیشتر می شود. تمرکز تنش در قالب فورج اجتناب نا پذیر نیست و می توان آنرا با شعاع راکورد کنترل کرد. بطوریکه هر چه شعاع راکورد افزایش یابد تمرکز تنش کمتر است و بالعکس.اما شعاع راکورد نباید خیلی زیادتر از حد شود چرا که در هنگام ماشین کاری مشکلاتی را بوجود می آورد. شعاع راکورد باید تا حدی که فقط بتواند قطعه بدون عیب تولید شود افزایش یابد. بحث بعدی بررسی قطعه از لحاظ حرارت است میزان حرارت قطعه باید تا حدی باشد که براحتی فرم داده شود و در عین حال به قالب آسیب حرارتی وارد نشود هر چند قالب ها از جنس گرم کار H13 هستند اما باید در نظر داشت که در دراز مدت باعث وارد نمودن آسیب های حرارتی به قالب می شود. باید توجه داشت که آسیب مکانیکی جدا از آسیب حرارتی است.

نکاتی درباره قالبهای فورج

هنگام طراحی قالبهای فورج نکات مهمی حائز اهمیت بوده ، این نکات به شرح زیر است:

- طراح قالب باید با پروسه های ماشین کاری و فورجینگ آشنا بوده و پرسها را نیز کاملا بشناسد و در عین حال با محاسبات مربوط به قالب بطور کامل آشنا باشد.

- در طراحی فورج مقاومت و نیروهایی را که به قالب ها وارد میشود در نظر گرفته و محاسبه می شوند تا قالبهای فورج دارای مقاومت عالی و استحکام ساختمانی لازم باشند.

- در طراحی و ساخت قطعات کار و قالب های فورج باید از کامپیوتر نرم افزارها و تکنولوژی پیشرفته و جدید مانند دستگاههای طراحی سه بعدی مختصات استفاده شود.

- در طراحی قالبهای فورج استفاده از قطعات پیش ساخته و استاندارد مانند کفشک ها سنبه ها میله های راهنما بوشهای راهنما فنرها و غیره باید مد نظر باشد.

- در طراحی قالب های فورج باید از متد شیب و زاویه دادن به قطعات قالب استفاده شود. این روش خروج سهل و آسان قطعات فورج شده قالب را تامین می نماید.

- طراحان قالب های فورج باید بر اساس نوع محصول فورج شده و دقت و میزان کارایی و ظرافت آن به پرداخت بودن سطوح حفره ها و محفظه های قالب اهمیت بیشتری دهند. چرا که بحث سایش در قالب یکی از مهمترین مشکلات قالبها می باشد.